聯(lián)系我們Contact us

- 電 話:

- +86-412-6330396(銷售)

+86-412-6322505(售后)

- 傳 真:

- +86-412-6348121

- 地 址:

- 遼寧省鞍山市鐵東區(qū)和平路(鞍山辦)

行業(yè)資訊

材料抵抗裂紋擴(kuò)展斷裂的韌性性能稱為斷裂韌性。是材料抵抗脆性破壞的韌性參數(shù)。是度量材料的韌性好壞的一個(gè)定量指標(biāo)。在復(fù)合材料中用作衡量分層抗力的指標(biāo)。在本實(shí)驗(yàn)中,使用雙懸臂梁試驗(yàn)和ASTM D 5528中的修正梁理論,獲得了MTM57/T700S (24K)-300-35%RW材料制成的12層單向?qū)雍习宓牧鸭y能量釋放率(裂紋開始時(shí)間)。

針對復(fù)合材料增韌方式通常有以下幾種,針對每種材料特性,優(yōu)缺點(diǎn)如下:

增韌顆粒:

增韌顆粒通常為高分子化合物,能與樹脂混溶,含有活性基團(tuán),可以參與樹脂的固化反應(yīng),提高斷裂伸長率和沖擊強(qiáng)度,但熱變形溫度有所下降,這種物質(zhì)稱之為增柔劑(增韌顆粒),

增韌顆粒加入樹脂中的增韌顆粒分散性差,能夠形成高和低顆粒密度區(qū)域,進(jìn)而降低復(fù)合材料的性能。此外,在固化過程中,韌性增強(qiáng)顆粒會在樹脂中流動,進(jìn)而導(dǎo)致更加不均勻的顆粒分布。韌性增強(qiáng)顆粒還會增加樹脂的粘性,使樹脂特別不適合用非熱壓罐加工方法制造的層合板,而且會增加層合板的厚度,降低層合板的平面剛度和強(qiáng)度,并有可能降低復(fù)合材料層合板的玻璃化轉(zhuǎn)變溫度(Tg)。

增韌聚合物膜:

在層間區(qū)域使用聚合物膜的復(fù)合材料增韌技術(shù)會導(dǎo)致樹脂流動性差、孔隙率和樹脂與膜之間的附著力差,這種方法通常不適合與液體成型工藝一起使用。

預(yù)浸料材料的交錯(cuò)膜往往是僵硬的,無粘性和難以使用。在層合板中使用微纖維膜可以提高抗沖擊性,但往往對其他復(fù)合材料的機(jī)械和物理性能有不利影響。

此外,添加大量的超細(xì)纖維膜可能導(dǎo)致層合板的重量和厚度增加。

納米纖維膜:

納米纖維膜Xantu. Layr是非常精細(xì)的纖維材料,采用靜電紡絲工藝,將連續(xù)的千米長的納米纖維沉積到無紡布載體中。 在幾乎不增加任何厚度和重量的情況下,改善復(fù)合材料的斷裂韌性、沖擊強(qiáng)度之后的壓縮(CAI)和抗疲勞強(qiáng)度。

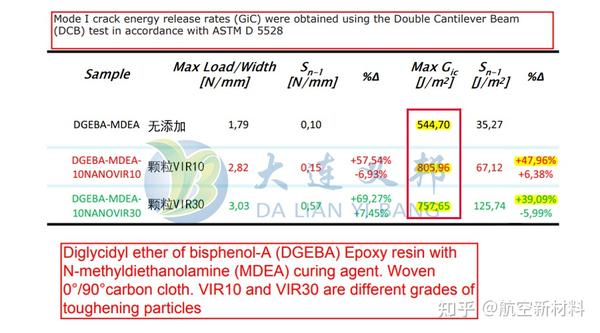

以下是加入增韌顆粒的增韌數(shù)據(jù)對比:

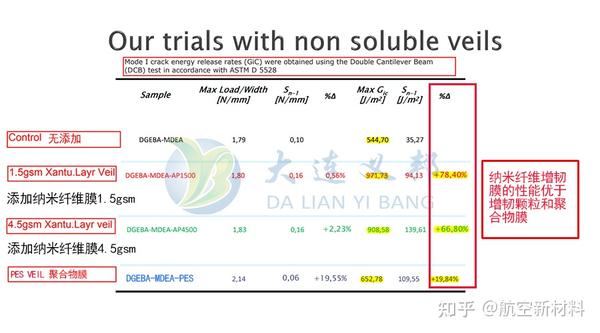

加入納米纖維膜、聚合物膜的數(shù)據(jù):

模式1層間斷裂韌性匯總?cè)缦拢?/span>

納米顆粒 VIR10 增韌 (805.96-544.70)/544.7=47.96%

納米顆粒 VIR30 增韌 (757.65-544.70)/544.7=39.09%

納米纖維膜 1.5gsm 增韌 (971.73-544.7)/544.7=78.40%

納米纖維膜 4.5gsm 增韌(908.58-544.7)/544.7=66.80%

實(shí)驗(yàn)表明,在ASTM D 5528實(shí)驗(yàn)前提下,以上三種材料分別進(jìn)行模式I 斷裂韌性實(shí)驗(yàn),其中聚合物膜為19.84%,增韌顆粒VIR為47.96%,而大連義邦納米纖維增韌膜 1.5gsm 最高可提升層間斷裂韌性78.40%,數(shù)據(jù)遠(yuǎn)高于增韌顆粒和聚合物膜,可廣泛適用于熱固性樹脂基碳纖維韌性增強(qiáng)。

納米纖維增韌膜在不增加重量和厚度的情況下,可顯著提升產(chǎn)品的斷裂韌性,提高抗沖擊,抗分層和耐疲勞特性,減震吸能提升樹脂韌性,改善碳纖復(fù)合材料的脆性,在軍工、航空、汽車、高端體育用品等領(lǐng)域,對提升CAI值上限有顯著效果。

+86-412-6330396(銷售)

+86-412-6322505(售后)